Ce site utilise des cookies afin que nous puissions vous fournir la meilleure expérience utilisateur possible. Les informations sur les cookies sont stockées dans votre navigateur et remplissent des fonctions telles que vous reconnaître lorsque vous revenez sur notre site Web et aider notre équipe à comprendre les sections du site que vous trouvez les plus intéressantes et utiles.

Filtre textile pour traitement tertiaire

Filtres

Le filtre textile est l’une des techniques de filtration les plus utilisées pour le traitement tertiaire des eaux usées urbaines et industrielles.

Grâce à l’emploi de textiles spéciaux, on obtient une capacité élevée de séparation des solides, alliant les caractéristiques et avantages de la filtration superficielle à ceux de la filtration de profondeur.

Caractéristiques et structure

Le filtre textile QUILTON présente les caractéristiques suivantes, qui en font la solution idéale pour le traitement tertiaire des eaux usées :

- Structure métallique en acier inoxydable.

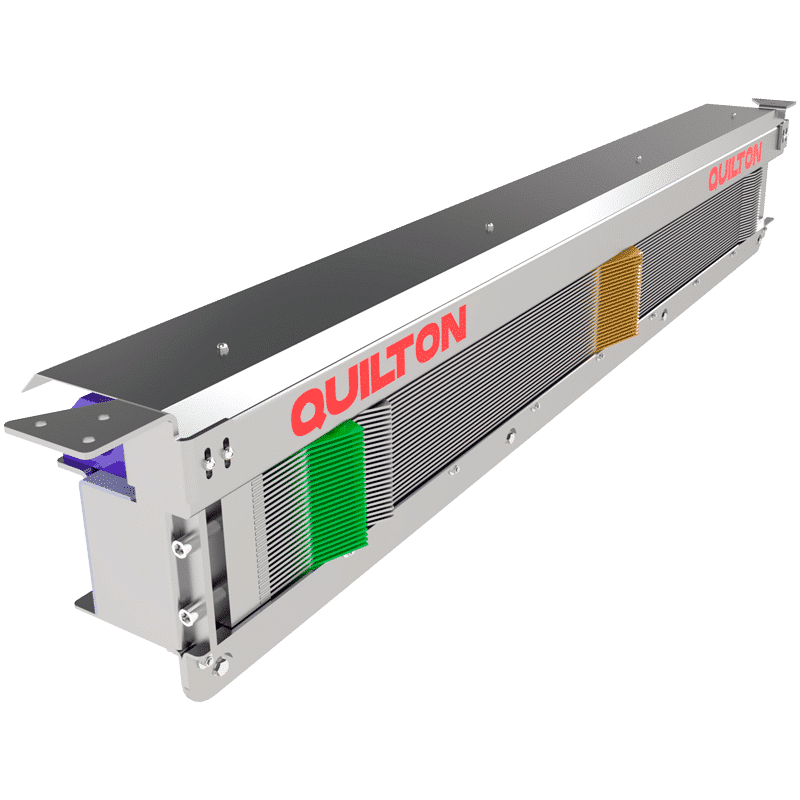

- Textile de type « fibre empilée » ou « fibre libre ».

- Possibilité d’installation en cuve en béton ou en réservoir métallique.

- Grande efficacité de filtration.

- Filtration en profondeur par gravité avec chute de pression limitée.

- Filtration continue qui ne nécessite pas d’unités de réserve pendant la phase de nettoyage.

- Lavage à contre-courant du textile à l’aide d’une pompe d’aspiration.

- Faible volume d’eau à contre-lavage.

- Faible puissance maximale absorbée.

Fonctionnement

Il existe plusieurs modèles de filtres textiles pour le traitement tertiaire :

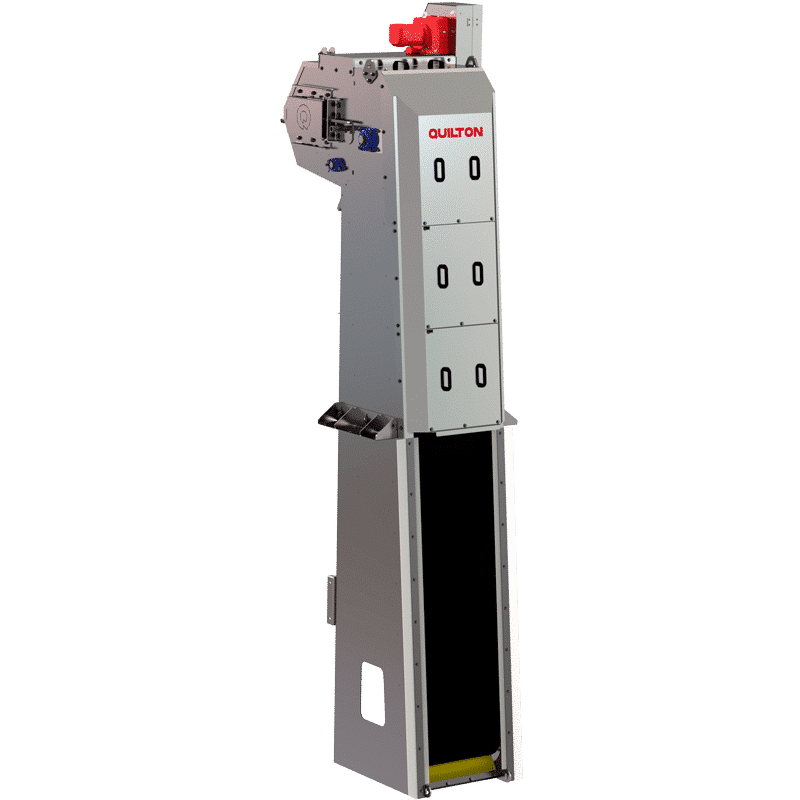

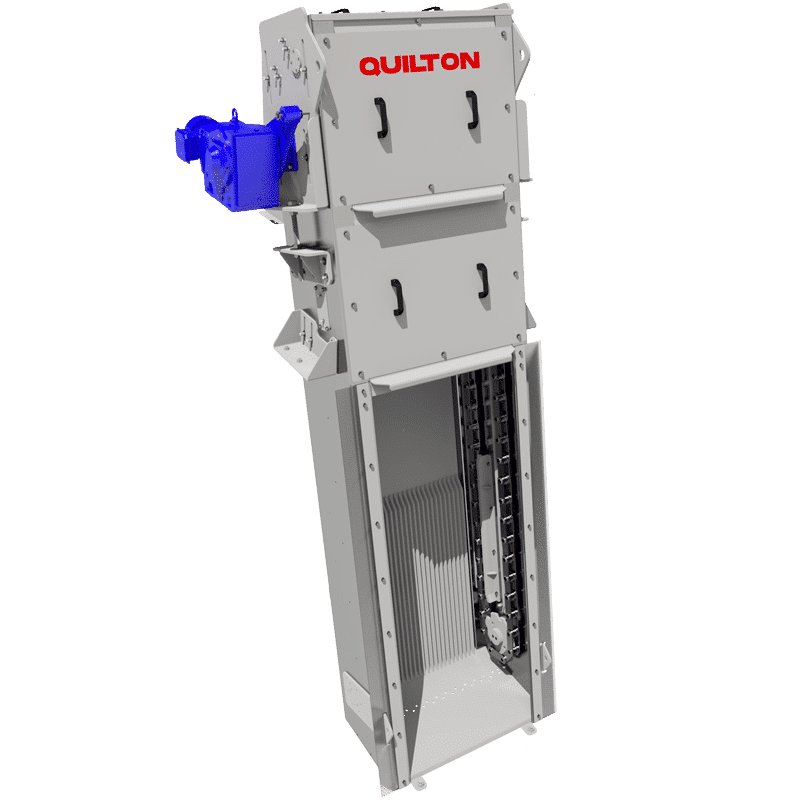

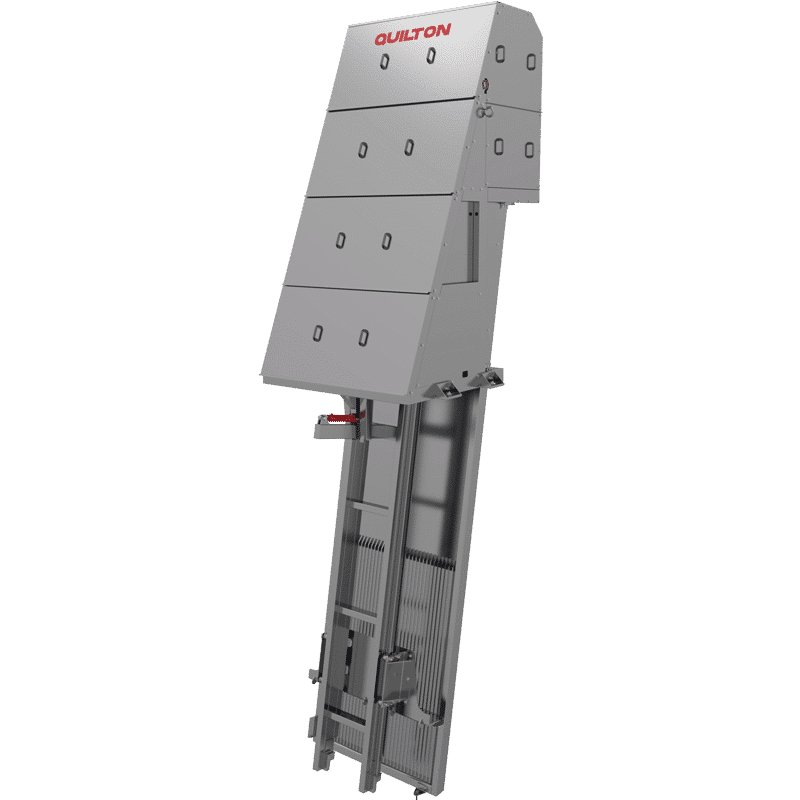

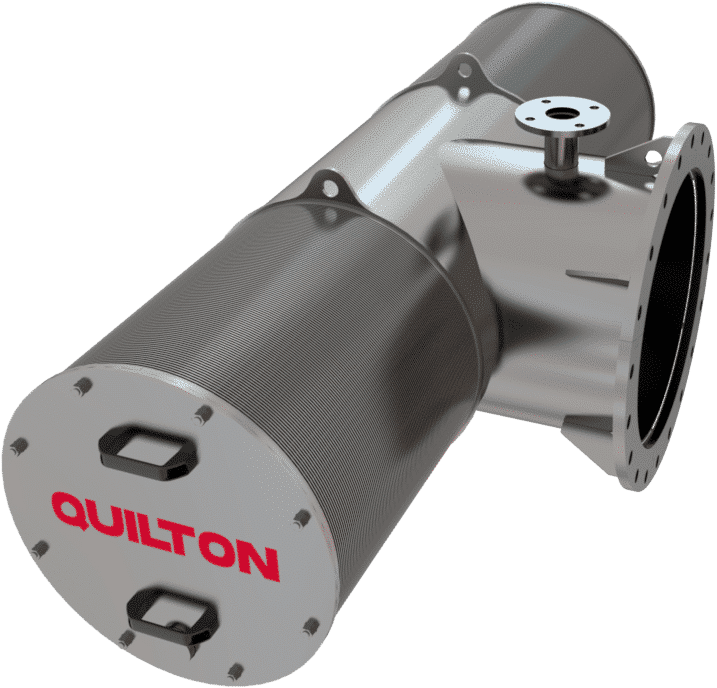

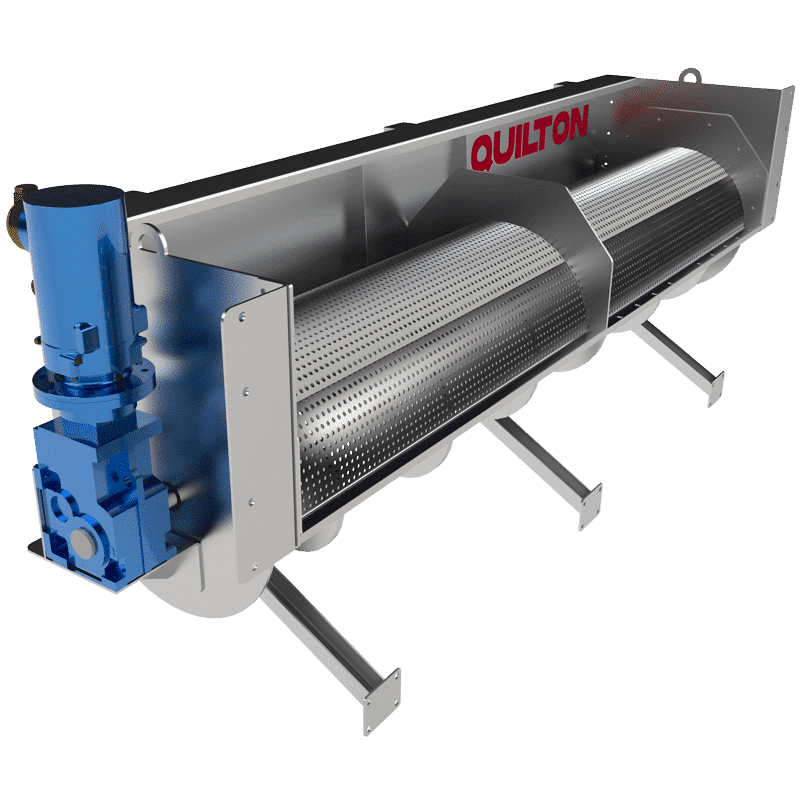

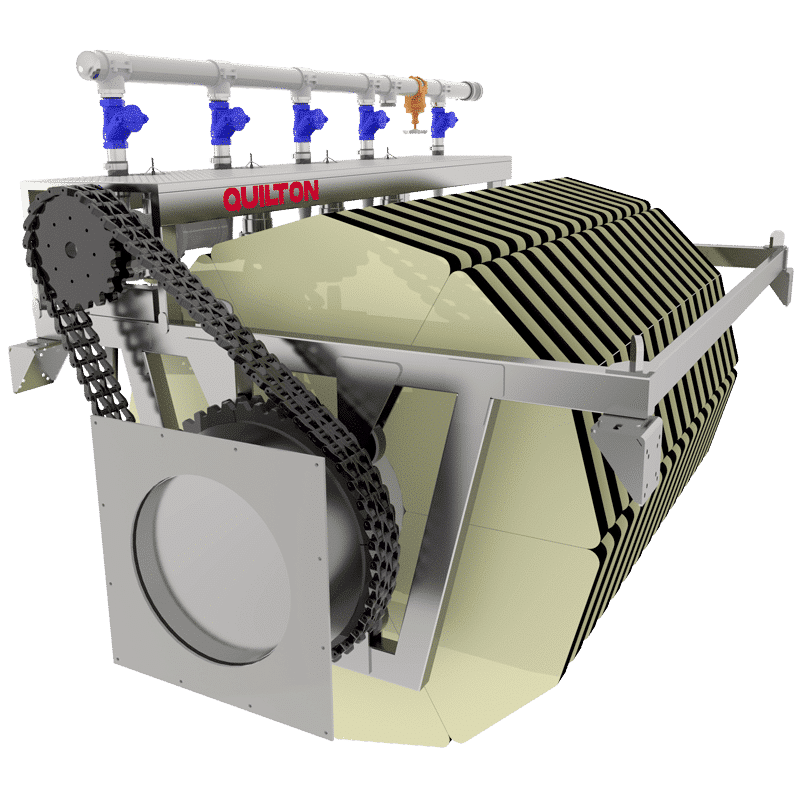

- Filtre textile à tambour : il consiste en un tambour en tôle perforée revêtu d’un textile de 2, 4 ou 6 m2 de surface filtrante, placé à l’horizontale et relié à un axe central. Ce modèle de filtre s’emploie pour les stations de faible capacité (jusqu’à 2 000 équivalents-habitants environ).

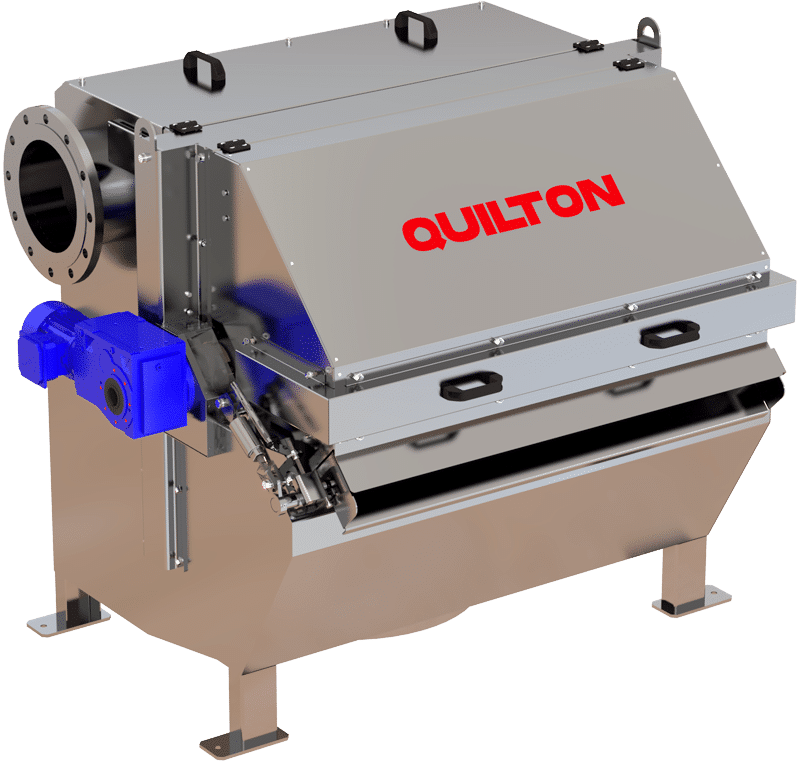

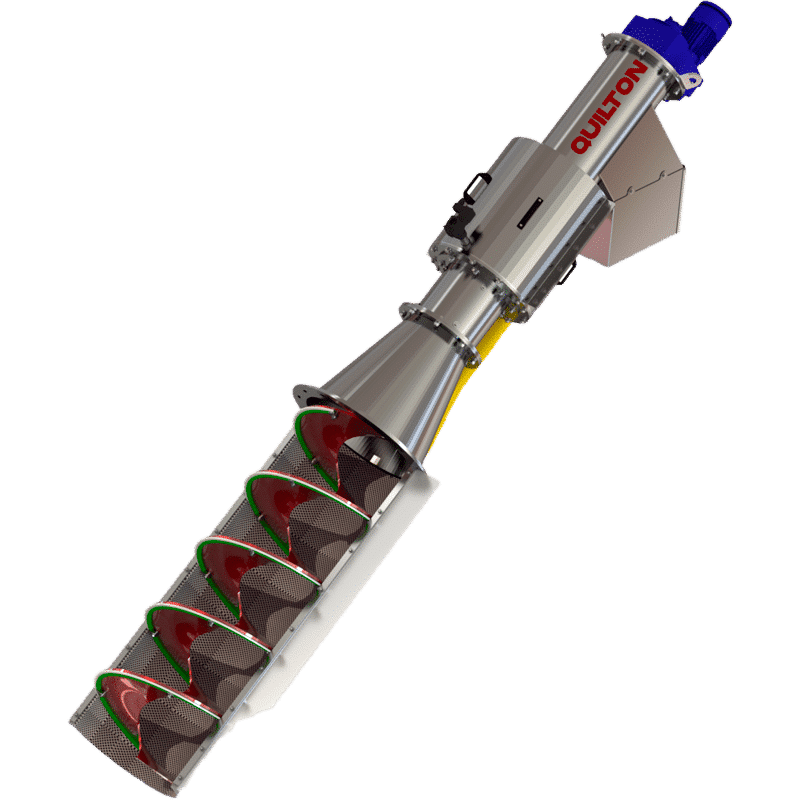

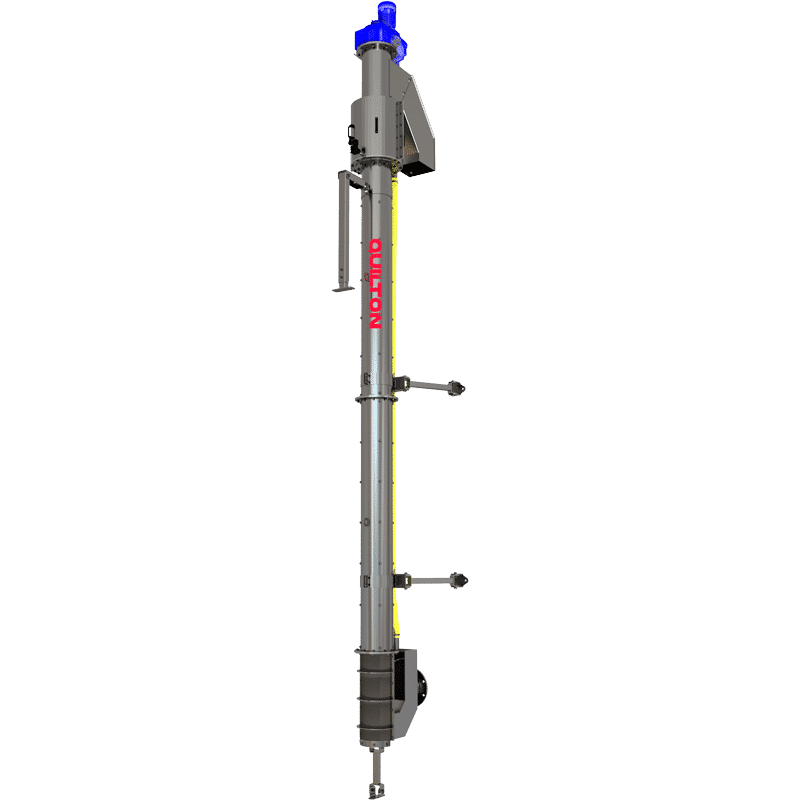

- Filtre textile à disques : formé par un axe central creux qui supporte jusqu’à 32 disques maximum, constitué chacun d’eux par 6 secteurs en matière plastique couverts d’un textile filtrant.

- Modèle PEC : chaque groupe de 4 disques est raccordé hydrauliquement à son propre système de nettoyage, de sorte qu’ils sont entièrement nettoyés en une seule rotation complète. Ce modèle de filtre est utilisé pour les stations de capacité moyenne (jusqu’à 20 000 équivalents-habitants environ).

- Modèle PPC : il n’est installé que deux pompes d’aspiration qui servent tantôt de pompe de travail et tantôt de pompe en stand by. Ce système est utilisé spécialement pour les stations avec de grands débits (jusqu’à 50 000 équivalents-habitants environ).

Processus de filtration

La filtration à l’aide du filtre textile a lieu par gravité, avec l’équipement entièrement immergé. Lorsque la quantité de solides déposés sur le textile filtrant augmente, le système de nettoyage du textile se déclenche. Durant ce contre-lavage automatique, le tambour ou les disques, dotés de leur propre dispositif de nettoyage par aspiration, sont entièrement nettoyés en une seule rotation complète.

Le textile utilisé est de type « fibre empilée » ou « fibre libre ». Au cours de la phase de filtration, ces fibres sont écrasées, déformées et croisées pour former un panneau très efficace dans la séparation et rétention des solides en suspension. Au cours de la phase de nettoyage, les fibres sont étirées à l’intérieur de l’élément d’aspiration de sorte que les solides préalablement retenus sont éliminés par le débit d’eau à contre-courant. Cette technique de filtration permet d’utiliser des fibres fines et d’obtenir des efficacités de séparation optimales, même en cas de charges hydrauliques élevées avec des débits de lavage minimaux.

CARACTÉRISTIQUES DU PROCESSUS

La rotation du tambour ou des disques pour leur nettoyage s’obtient par un système d’entraînement. Le système est équipé aussi d’une pompe de fond d’extraction des boues, qui permet de vider la cuve en cas de besoin. Cette pompe se déclenche par le biais d’une minuterie, mais ne fonctionne jamais pendant le nettoyage à contre-lavage. Ceci permet de réduire la puissance maximale absorbée par la machine qui est, dans le pire des cas, celle nécessaire à l’actionnement du motoréducteur du filtre et d’une pompe d’aspiration.

Le nettoyage du textile ne nécessite pas d’unité de réserve ni d’eau de service, car le tambour ou les disques qui sont nettoyés filtrent partiellement en même temps. L’eau de nettoyage ainsi que les solides éliminés et la boue extraite du fond de la cuve retournent en tête de la station.

AVANTAGES DU FILTRE TEXTILE POUR TRAITEMENT TERTIAIRE

- Exigences minimales de conception.

- Installation simple. Flexibilité d’adaptation aux stations existantes.

- Entretien minimum et accès direct à toutes les parties du filtre.

- Impact environnemental réduit.

- Basse consommation d’électricité et d’énergie.

- Ne génère pas d’aérosols ni de pollution acoustique.

- Ne nécessite pas de lavage régulier avec des produits chimiques.

SOLUTIONS DU FILTRE TEXTILE POUR TRAITEMENT TERTIAIRE

- Séparation des solides en suspension à la sortie des bassins de décantation secondaires.

- Réduction de la teneur en phosphore à la sortie des stations d’épuration des eaux usées.

- Pré-filtration à l’entrée de la désinfection des UV et, par conséquent, moindre puissance de désinfection nécessaire.

- Séparation des solides après traitement physico-chimique d’un effluent industriel.

- Séparation de la boue en excès à la sortie du traitement biologique.

- Pré-filtration à l’entrée des processus de nitrification.

- Pré-filtration à l’entrée des processus de membrane.

- Pré-filtration de l’eau superficielle destinée à l’approvisionnement en eau potable.

- Élimination de la DBO5.

- Élimination des microplastiques.

- Réutilisation de l’eau usée.

D’autres équipes

AUTRES FAMILLES DE PRODUITS

ÉQUIPES LIÉES

Autres familles de produits