Esta web utiliza cookies para que podamos ofrecerte la mejor experiencia de usuario posible. La información de las cookies se almacena en tu navegador y realiza funciones tales como reconocerte cuando vuelves a nuestra web o ayudar a nuestro equipo a comprender qué secciones de la web encuentras más interesantes y útiles.

Filtro textil para tratamiento terciario

Filtros

El filtro textil es una de las técnicas de filtración más utilizadas para el tratamiento terciario de aguas residuales urbanas e industriales.

Gracias al empleo de textiles especiales, se obtiene una elevada capacidad de separación de sólidos, combinando las características y ventajas de la filtración superficial con las de la filtración de profundidad.

Características y estructura

El filtro textil QUILTON presenta las siguientes características, que lo convierten en la alternativa idónea para el tratamiento terciario de aguas residuales:

- Estructura metálica de acero inoxidable.

- Textil tipo “Pile” o “fibras libres”.

- Posibilidad de instalación en cuba de hormigón o en tanque metálico.

- Alta eficiencia en la filtración.

- Filtración en profundidad por gravedad con caída de presión limitada.

- Filtración continua durante la fase de limpieza, sin necesidad de unidades de reserva.

- Lavado a contracorriente de textil a través de una bomba de succión.

- Bajo volumen de agua a contralavado.

- Baja potencia máxima absorbida.

Clasificación de los filtros textiles

Existen varios modelos de filtros textiles para el tratamiento terciario:

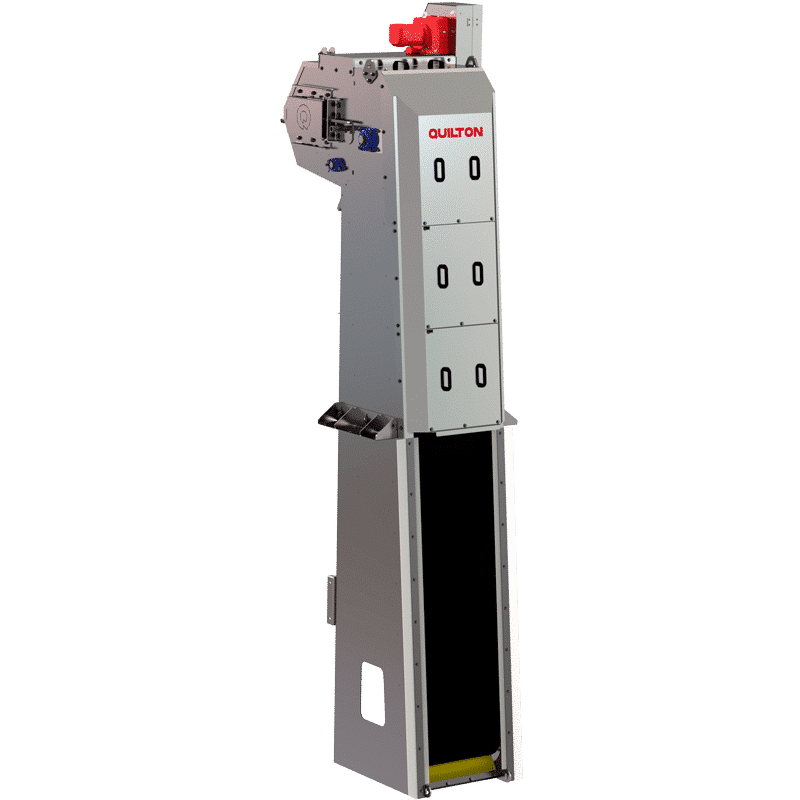

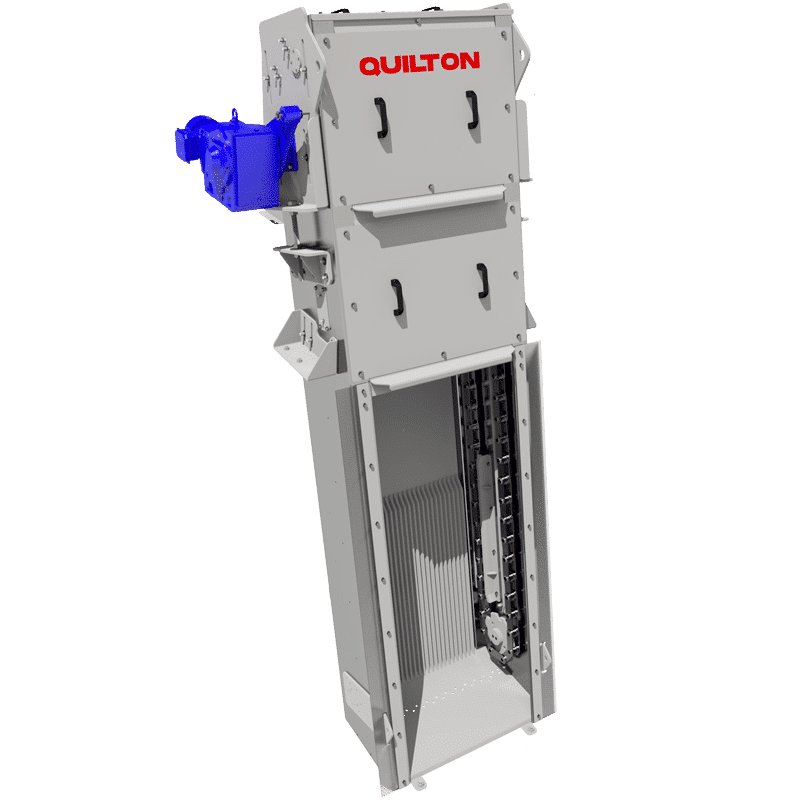

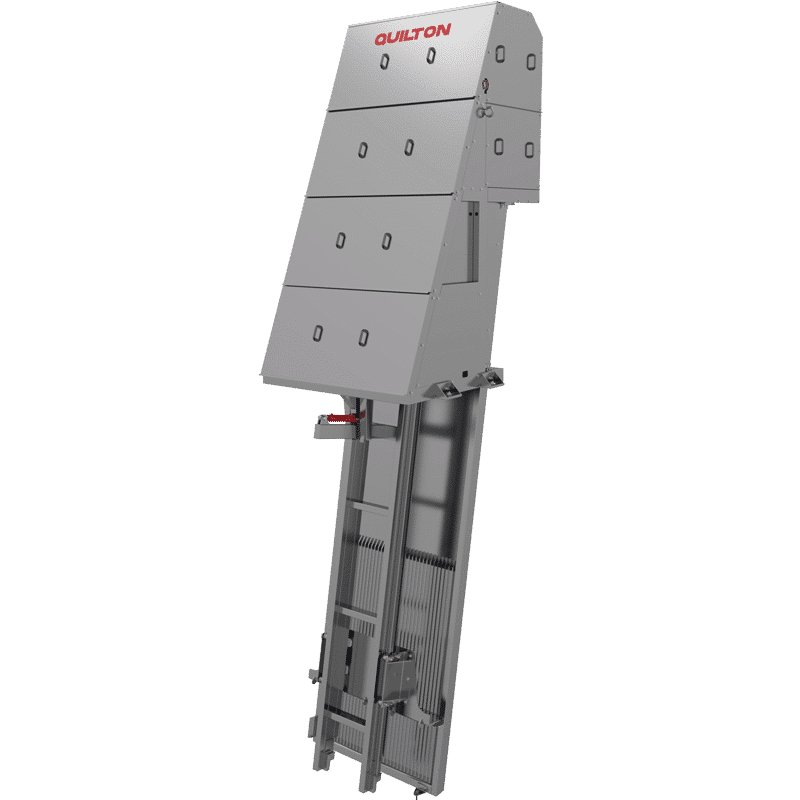

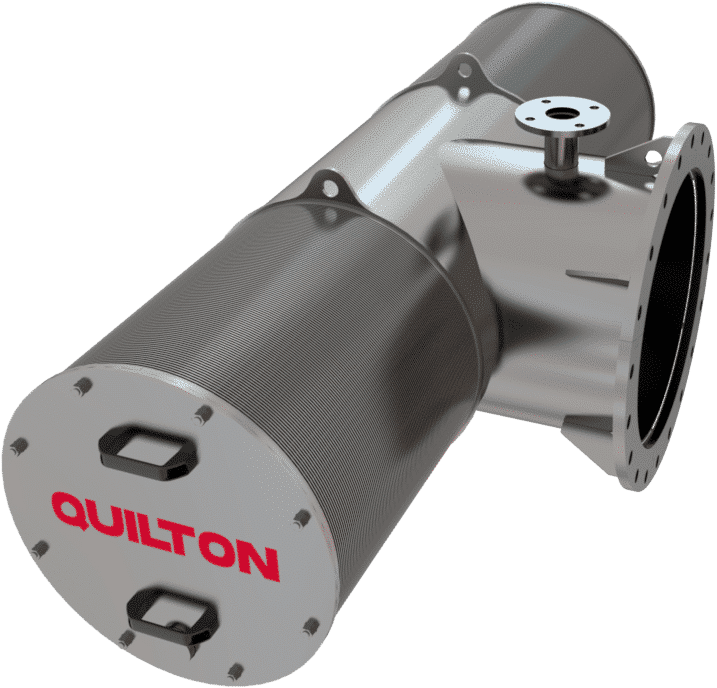

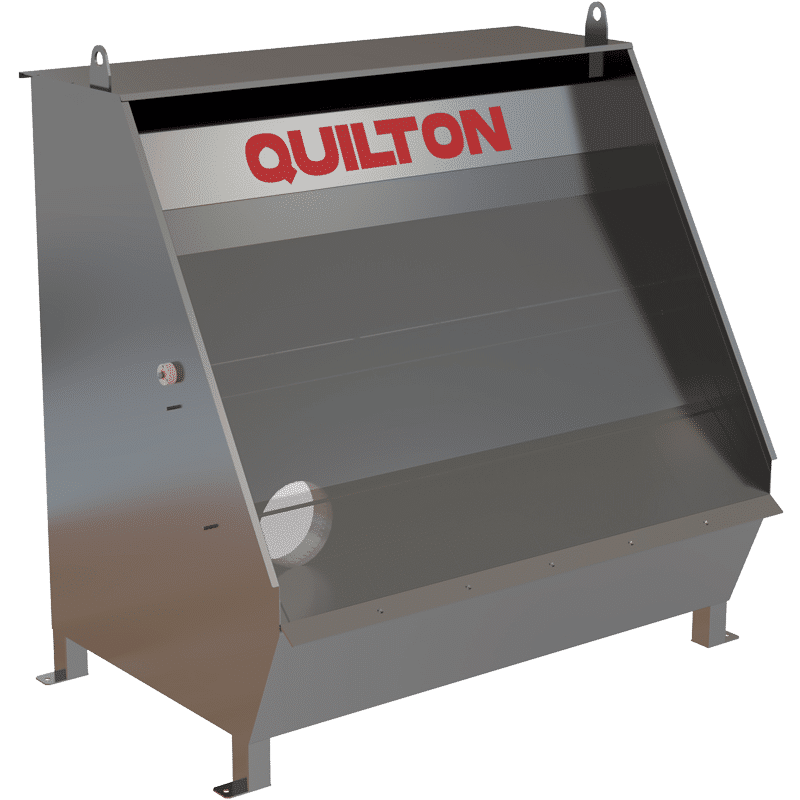

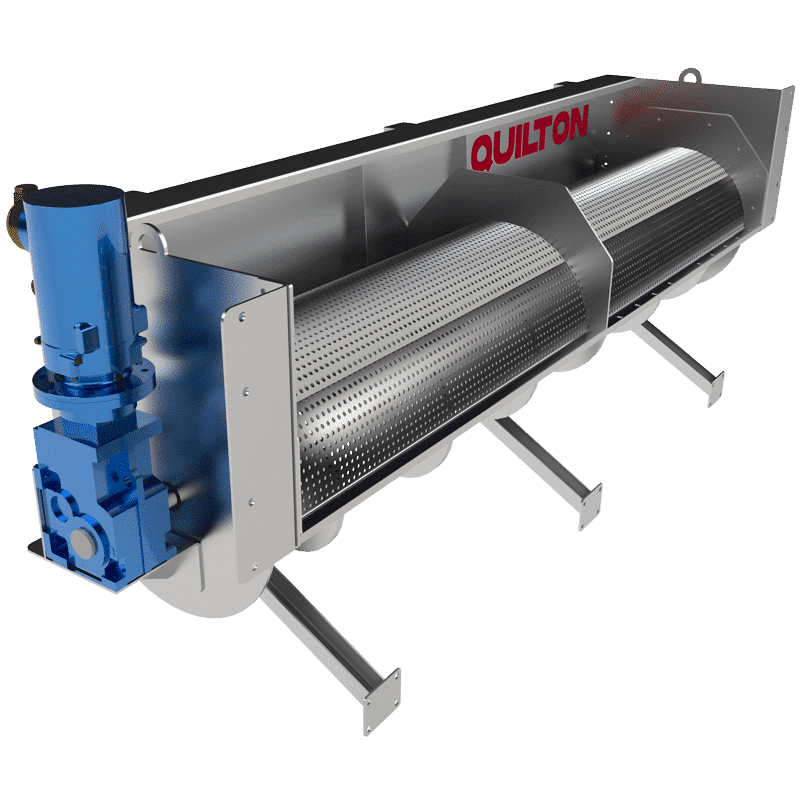

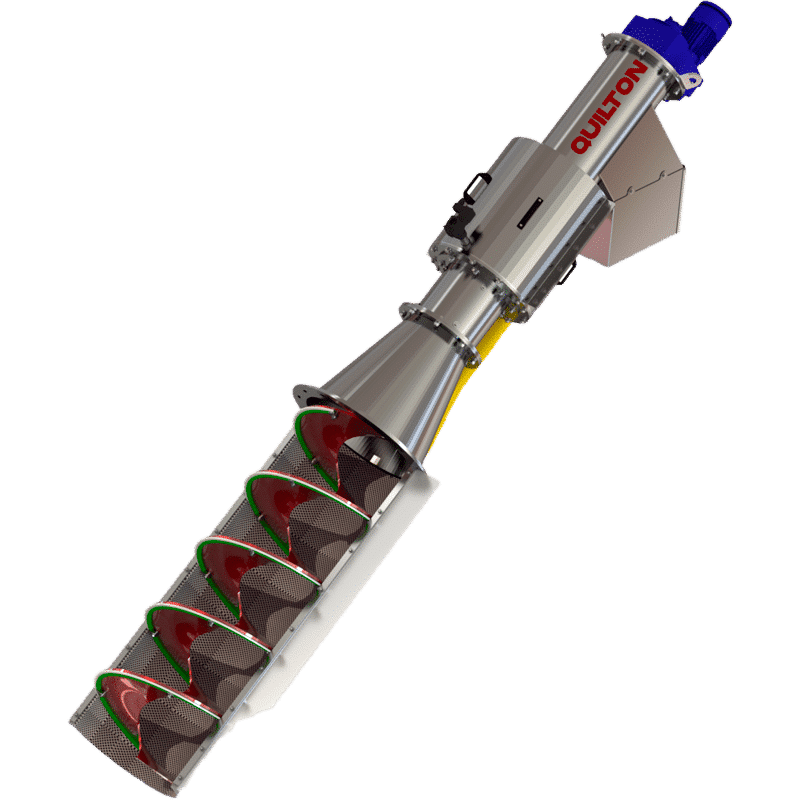

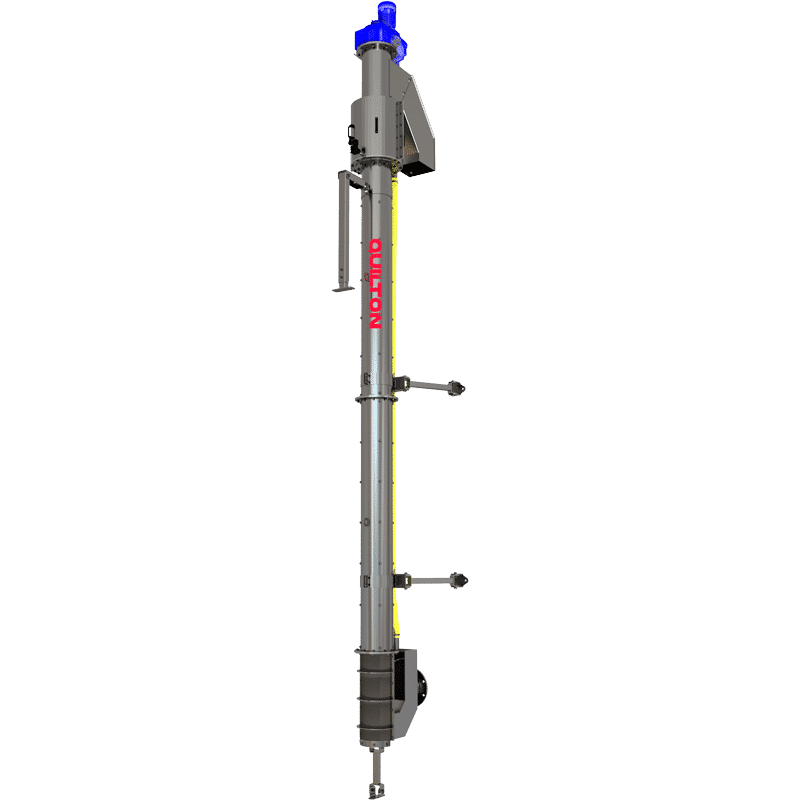

- Filtro textil de tambor: consiste en un tambor de chapa perforada revestido por un textil de 2, 4 o 6 m2 de superficie filtrante, colocado en posición horizontal y conectado a un eje central. Este modelo de filtro se emplea para plantas de baja capacidad (hasta 2.000 habitantes equivalentes aproximadamente).

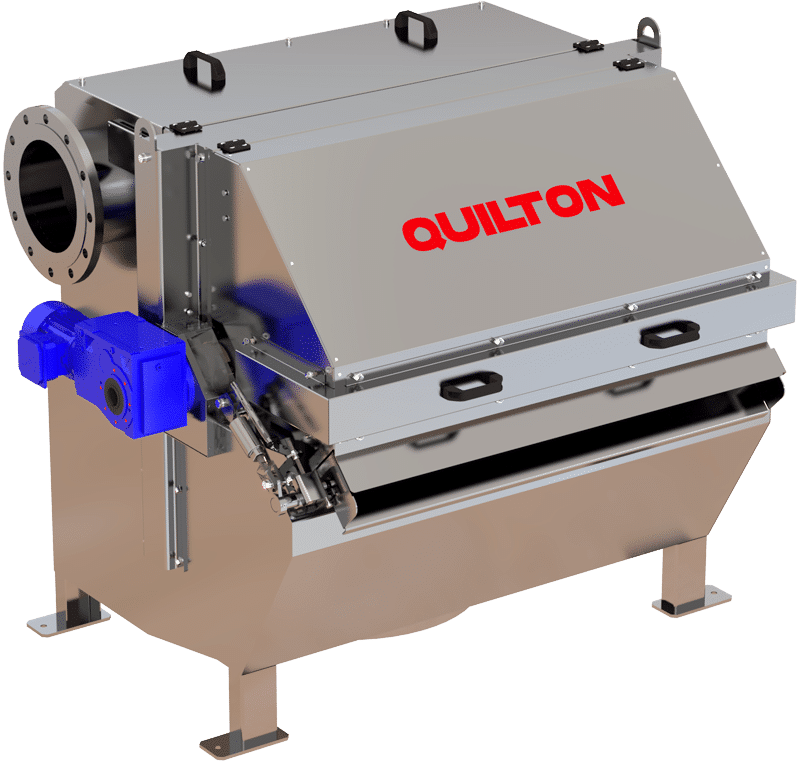

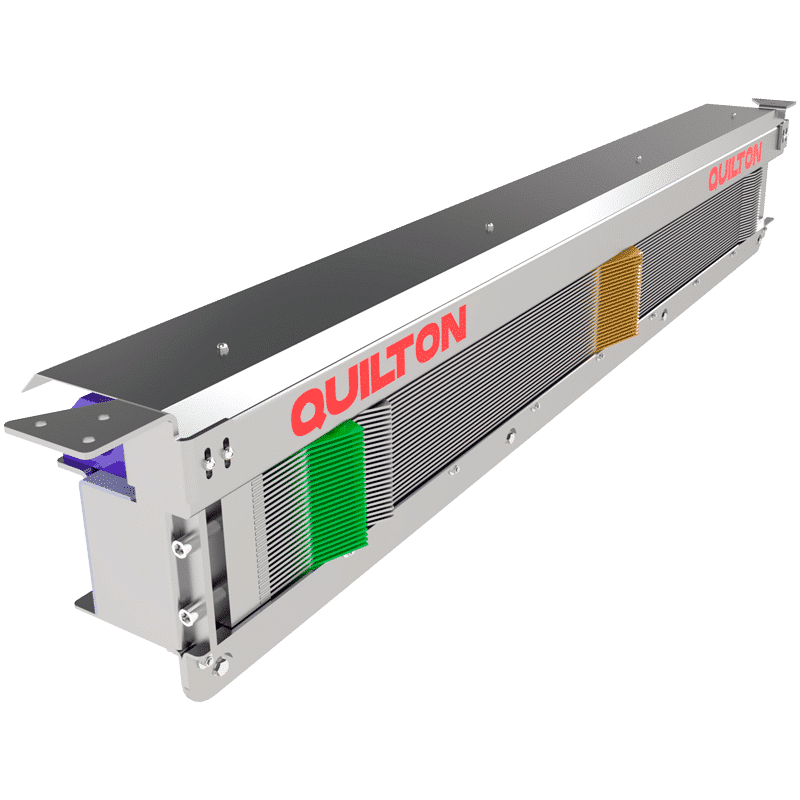

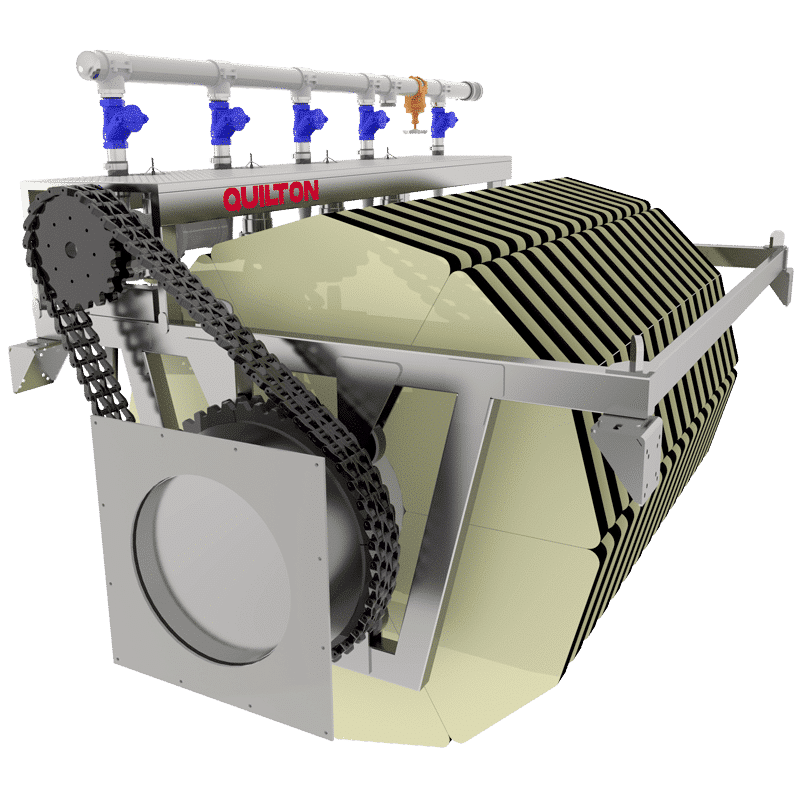

- Filtro textil de discos: formado por un eje central hueco que soporta hasta un máximo de 32 discos, constituido cada uno de ellos por 6 sectores de material plástico cubiertos por un textil filtrante.

- Modelo PEC: cada grupo de 4 discos está hidráulicamente conectado con su propio sistema de limpieza, de forma que son completamente limpiados en una única rotación completa. Este modelo de filtro se emplea para plantas de capacidad media (hasta 20.000 habitantes equivalentes aproximadamente).

- Modelo PPC: solo se instalan dos bombas de succión que trabajan de forma alterna como bomba de trabajo y bomba en stand by. Este sistema se utiliza especialmente para plantas con grandes caudales (hasta 50.000 habitantes equivalentes aproximadamente).

Proceso de filtración

La filtración con el filtro textil tiene lugar por gravedad, con el equipo completamente sumergido. Cuando la cantidad de sólidos depositados en el textil filtrante aumenta, se activa el sistema de limpieza del textil. Durante este contralavado automático, el tambor o los discos, que cuentan con su propio dispositivo de limpieza por succión, son completamente limpiados en una única rotación completa.

El textil utilizado es de tipo “Pile” o “fibras libres”. Durante la fase de filtración, estas fibras se aplastan, se deforman y se entrelazan para formar un panel muy eficiente en la separación y retención de los sólidos suspendidos. Durante la fase de limpieza, las fibras se estiran dentro del elemento de succión de forma que los sólidos previamente retenidos se eliminan con el flujo de agua a contracorriente. Esta técnica de filtración permite usar fibras finas y obtener eficiencias de separación óptimas, incluso en casos de cargas hidráulicas altas con flujos de limpieza mínimos.

CARACTERÍSTICAS DEL PROCESO

La rotación del tambor o discos para su limpieza se consigue mediante un sistema motriz. El sistema está equipado asimismo con una bomba de fondo de extracción de lodos, que permite el drenaje de la cuba en caso de necesidad. Esta bomba se activa por medio de un temporizador, pero nunca funciona mientras la limpieza a contralavado está teniendo lugar. Esto permite reducir la potencia máxima absorbida por la máquina que es, en el peor de los casos, la necesaria para el accionamiento del moto-reductor del filtro y una bomba de succión.

Durante la limpieza del textil, no es necesaria ninguna unidad de reserva ni agua de servicio, ya que el tambor o discos que están siendo limpiados están filtrando parcialmente al mismo tiempo. El agua de limpieza junto con los sólidos eliminados y el lodo extraído del fondo de la cuba vuelven a la cabecera de la planta.

Ventajas del filtro textil para tratamiento terciario

- Requerimientos de diseño mínimos.

- Instalación sencilla. Flexibilidad de adaptación a plantas existentes.

- Mantenimiento mínimo y acceso directo a todas las partes del filtro.

- Impacto medioambiental reducido.

- Bajo consumo eléctrico y energético.

- No generación de aerosoles ni contaminación acústica.

- No necesario el lavado periódico con productos químicos.

Soluciones del filtro textil para tratamiento terciario

- Separación de sólidos suspendidos a la salida de tanques de decantación secundarios.

- Reducción del contenido en fósforo a la salida de plantas de tratamiento de aguas residuales.

- Prefiltración a la entrada de la desinfección de UV y por tanto menor potencia de desinfección necesaria.

- Separación de sólidos tras tratamiento fisicoquímico de un efluente industrial.

- Separación del lodo en exceso a la salida del tratamiento biológico.

- Prefiltración a la entrada de procesos de nitrificación.

- Prefiltración a la entrada de procesos de membrana.

- Prefiltración de agua superficial destinada al suministro de agua potable.

- Eliminación DBO5.

- Eliminación de microplásticos.

- Reutilización de agua residual.

Otros equipos

Equipos relacionados